Wie so viele andere, entschied ich mich den Creality Ender 3 und den Geeetech

A10 jeweils in einem Gehäuse unterzubringen. Drei wesentlich gute Gründe warum

man einen 3D Drucker in einem Gehäuse setzen sollte, wären da:

- Bessere Druckqualität

- Manches PLA und insbesondere ABS können es schon bei lauem Lüftchen einem schwer machen

- Geringerer Lärmpegel

- Erheblich geringer, trotz der sehr leisen TMC2209

- Bewegliche Teile schützen

- Eltern eines Kleinkindes oder Tierbesitzer wissen was ich meine

Was liegt da näher, als ein Ikea Lack Tisch als Gehäuse umzubauen, für den es

gefühlt 100 Bauanleitungen im Netz gibt. Ich bin da jedoch einen leicht

anderen Weg gegangen, den ich hier jetzt mal vorstelle, vielleicht bekommt der

ein oder andere eine Inspiration.

Wie den Bildern teilweise zu entnehmen ist, wurden die Acrylglas Scheiben

links & rechts jeweils in den Ecken gebohrt und an den Extensions

befestigt, ich nenne diese orangefarbenen 3D gedruckten Verlängerungen der

Tischbeine mal 'Extensions'. Wer nun absolute Dichtigkeit haben möchte, könnte

auch auf der ober- und unterkante der Scheibe ein 1mm starken Moosgummi

Streifen kleben. Die Extensions an der Front haben an einer Seite oben wie

unten ein integriertes Scharnier

(Aus dem Schlossbau Jargon: Bandseite), an denen jeweils mit drei

kleinen M3 Schrauben und entsprechenden Hülsenmuttern die Acrylglas Front

befestigt wurde und somit diese absolut stabil halten. Die Acrylglas Front hat

zudem auf der gegenüberliegenden Seite

(Aus dem Schlossbau Jargon: Bandgegenseite) einen Griff und jeweils

eine Schraube in der Ecke verbaut. Diese kleinen Schrauben in den Ecken werden

beim Schließen von jeweils einem 10x1mm Neodym Magnet angezogen und gehalten,

wobei die Neodym Magnete nicht sichtbar innerhalb der Extensions verbaut sind.

Somit schließt die Tür auch dicht ab und lässt sich mit leichtem Kraftaufwand

auch wieder aufziehen. Auch hier kann man, der Perfektion wegen, mit ein wenig

Moosgummi die Dichtigkeit fast unsichtbar erhöhen.

Ich bestellte also für jeweils einen Umbau folgende Materialien:

- 2 x Ikea Lack Tisch

- 3 x Acrylglas 500 x 500mm mit 5mm Stärke

- 1 x Polyethylen 500 x 500 mit 5mm Stärke für die Rückwand

Im gleichem Atemzug ersetzte ich auch direkt die original Steuerplatinen

mit BTT SKR 1.4, sowie einem zusätzlichen SSR für die Heizbetten. Aber

diese Dinge sind jetzt nicht für den Umbau relevant. Zusätzlich bekam

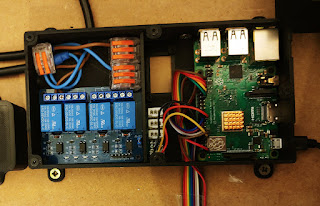

jeder Lack Tisch einen Raspberry Pi und ein Steuerpult verbaut. Somit

ergaben sich auf der Elektronik Seite folgende Anschaffungen:

- Raspberry Pi

- Raspberry Pi - Cam + IR

- Raspberry Pi - Quattro Relay Modul

- StepDown Converter (XL4016) (um den Raspberry vom 24V Netzteil versorgen zu können)

- Kleinkram wie Schalter, LED's, Kabel, Stecker etc. hab ich hier stets in spare, daher habe ich diese jetzt nicht gelistet.

Alles weitere sind lediglich Druckteile, also Jobs für die drei Drucker.

Wie auf dem ersten Bild zu erkennen ist, werden die Tischbeine um jeweils

50mm oben und unten erweitert. Somit ergibt sich im Innenraum eine Höhe

von 500mm, genug Platz um die Extruder Motoren auf dem Querprofil der Z

Achse zu montieren, zumindest in der klassischen Ender Bauform sollte das

kein Problem darstellen.

An der Decke klebt ein 24V LED Band um den Innenraum gut ausleuchten zu

können, während in der Mitte zwischen den LED Bändern der DS18B20

Temperatursensor sitzt, um die Gehäusetemperatur zu überwachen. Auch

befindet sich an der Decke ganz hinten ein 120mm Lüfter der ggf. die Luft

absaugt, eine Möglichkeit einen Flexschlauch an der Rückseite anzuschließen

gibt es ebenfalls. Somit steht auch dem dampfenden ABS Druck nichts im Wege.

Beachten sollte man allerdings, dass der Lüfter nicht zu schnell dreht.

Durch dem entstehenden Unterdruck im Innenraum wird durch ritzen Frischluft

gesogen, diese Zugluft ist wiederum für ein ABS Druck schädlich.

Unter dem Ikea Lack Tisch wurde die Elektronik verbaut. Dort befindet sich

das Netzteil, der Raspberry, das Relay Modul sowie der StepDown Converter.

Die kleinen Füße auf dem der komplette Schrank steht, erlauben eine Bauhöhe

von etwa 60mm. Das Netzteil hat also noch über ein zentimeter platz zum

atmen bzw. zum pusten, denn die Lüfter pusten die warme Luft des Netzteils

nach draußen. Saugend verbaute Lüfter im Netzteil wäre an der

Montageposition eher suboptimal. Zwischen dem Raspberry und dem Relay Modul, befindet sich noch eine kleine Verteilerplatine, diese erlaubt es drei DS18B20 Temperatursensoren per 1Wire parallel zu betreiben.

Auf den letzten Bildern ist meine erstellte Platine für die Buttons und

LED's zu sehen, nichts weltbewegendes, aber essenziell um auch schnell

manuell agieren zu können, oder den Status des Druckers zu sehen. Da alle

Drucker sonst nur mittels einem 10" Tablet über WLAN per Repetier-Server

oder meiner Webapplikation gesteuert werden können, ist es doch eine kleine

Erleichterung, wenn das Tablet mal nicht zur Hand ist. Die Button-Symbole für das Steuerpult Gehäuse, natürlich in orange, fehlen allerdings noch - liegen aber schon fertig produziert im Hobbyraum.

Zukünftig werde ich auch hier noch die laufenden Python Programme, welche

für den Raspberry und die Pult-Steuerung zuständig sind, dokumentieren.

Dieser Artikel wird also noch nach und nach erweitert. Die 3D Modelle zu dem

Schrank werden auch noch auf Thingiverse hoch geladen, ich bin trauriger

Weise, einfach noch nicht dazu gekommen, die Modelle für den Upload

aufzubereiten.

To be continued...

Keine Kommentare:

Kommentar veröffentlichen